Replika-Schorsch

Am 11. April 2007 kam der Wagen bei mir an. Nun konnte ich ihn so richtig unter die Lupe nehmen. Ich stand vor der Entscheidung: notdürftig zusammenflicken und dann ständig reparieren oder eine Komplettrestaurierung. Die Entscheidung fiel zugunsten der Komplettrestaurierung aus, was sich im Nachhinein als die einzig richtige Entscheidung herausstellte.

Ich begann den Wagen zu zerlegen, wobei sich die Schrauben in den Glasfaserteilen als Problem herausstellten. Alle Schlossschrauben waren verrostet (Glaserfaser zieht Feuchtigkeit an und die Schrauben waren nur verzinkt), sodass ich sie abschneiden musste. Je mehr ich den Bugatti zerlegte, umso mehr wurde mir klar, dass meine ursprüngliche Vorstellung - zerlegen,

Am 11. April 2007 kam der Wagen bei mir an. Nun konnte ich ihn so richtig unter die Lupe nehmen. Ich stand vor der Entscheidung: notdürftig zusammenflicken und dann ständig reparieren oder eine Komplettrestaurierung. Die Entscheidung fiel zugunsten der Komplettrestaurierung aus, was sich im Nachhinein als die einzig richtige Entscheidung herausstellte.

Ich begann den Wagen zu zerlegen, wobei sich die Schrauben in den Glasfaserteilen als Problem herausstellten. Alle Schlossschrauben waren verrostet (Glaserfaser zieht Feuchtigkeit an und die Schrauben waren nur verzinkt), sodass ich sie abschneiden musste. Je mehr ich den Bugatti zerlegte, umso mehr wurde mir klar, dass meine ursprüngliche Vorstellung - zerlegen, Teile restaurieren und wieder zusammen bauen - falsch war. Viele Teile waren nicht mehr zu gebrauchen, weil sie entweder total verrostet oder nicht gut verarbeitet waren. Herr Schlaier (mein Vorbesitzer), zu dem ich einen guten Kontakt habe, sprach in diesen Zusammenhang von „Bausünden“, die ich ihm verzeihen sollte (was ich natürlich gemacht habe).

Langer Rede kurzer Sinn: es stand im Grunde ein Neuaufbau an.

Als ich den Bugatti nach 30 Stunden vollständig, also bis zur allerletzten Schraube zerlegt hatte, stellte sich heraus, dass der Rahmenkopf Rostlöcher aufwies. Ich ließ daher den Rahmen nur an den problematischen Stellen sandstrahlen,

Teile restaurieren und wieder zusammen bauen - falsch war. Viele Teile waren nicht mehr zu gebrauchen, weil sie entweder total verrostet oder nicht gut verarbeitet waren. Herr Schlaier (mein Vorbesitzer), zu dem ich einen guten Kontakt habe, sprach in diesen Zusammenhang von „Bausünden“, die ich ihm verzeihen sollte (was ich natürlich gemacht habe).

Langer Rede kurzer Sinn: es stand im Grunde ein Neuaufbau an.

Als ich den Bugatti nach 30 Stunden vollständig, also bis zur allerletzten Schraube zerlegt hatte, stellte sich heraus, dass der Rahmenkopf Rostlöcher aufwies. Ich ließ daher den Rahmen nur an den problematischen Stellen sandstrahlen,  um zu sehen, wo Schweißarbeiten nötig sind. Nachdem ein neuer Rahmenkopfboden eingeschweißt war, wurde der Rahmen erneut sandgestrahlt und komplett pulverbeschichtet. Der Mittelkanal, die Rohre der hinteren Drehstäbe, sowie die beiden Seitenkammern des Rahmenkopfes wurden mit Hohlraumkonservierung behandelt. Inzwischen mussten, da ich nur eine Garage als Werkstatt zur Verfügung habe, die Teile zwischengelagert werden. Aus Platzgründen habe ich den Balkon vor meinem Büro zweckentfremdet, was bei Evi Begeisterung auslöste...

um zu sehen, wo Schweißarbeiten nötig sind. Nachdem ein neuer Rahmenkopfboden eingeschweißt war, wurde der Rahmen erneut sandgestrahlt und komplett pulverbeschichtet. Der Mittelkanal, die Rohre der hinteren Drehstäbe, sowie die beiden Seitenkammern des Rahmenkopfes wurden mit Hohlraumkonservierung behandelt. Inzwischen mussten, da ich nur eine Garage als Werkstatt zur Verfügung habe, die Teile zwischengelagert werden. Aus Platzgründen habe ich den Balkon vor meinem Büro zweckentfremdet, was bei Evi Begeisterung auslöste...

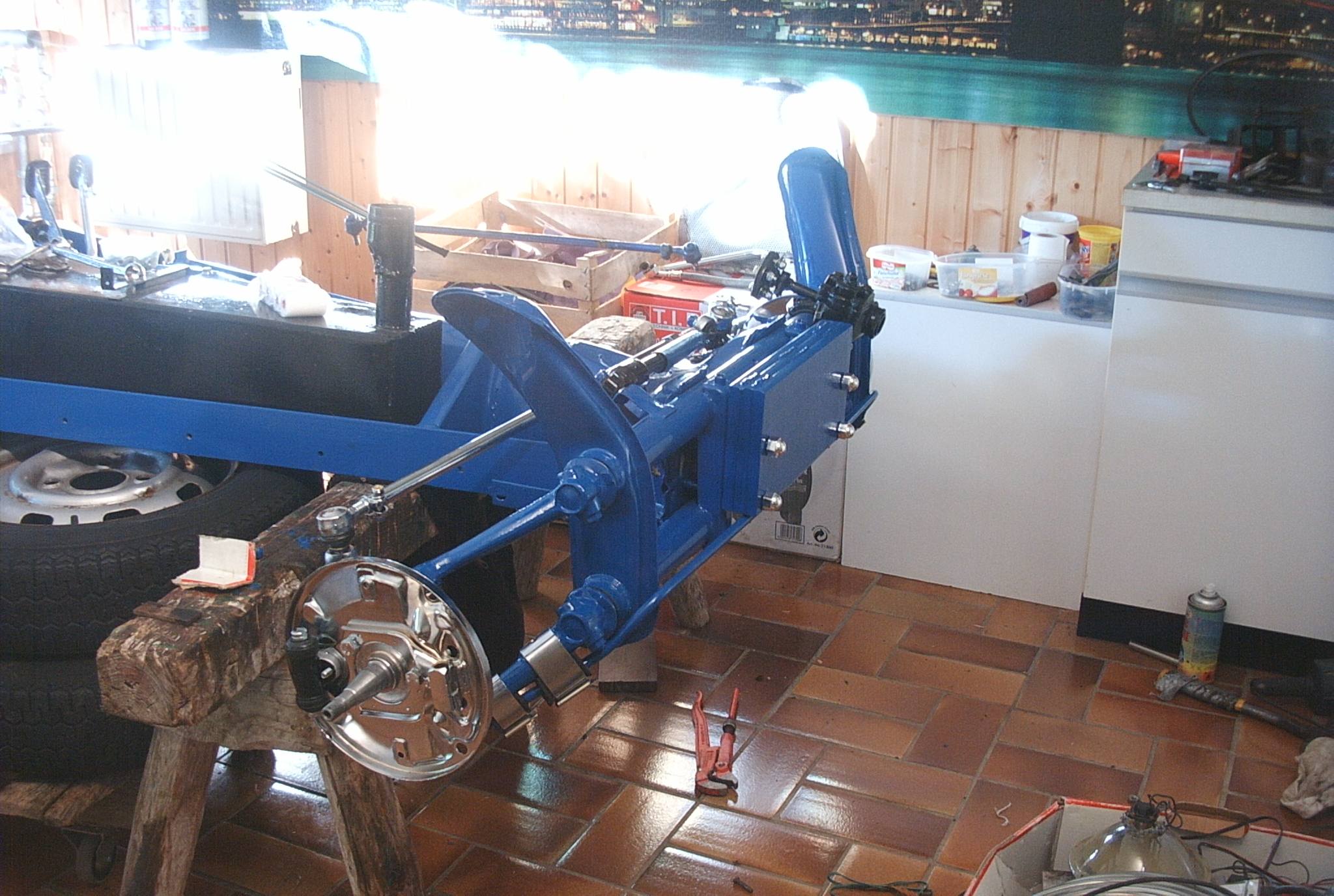

Das ganze Jahr 2007 verbrachte ich damit, die Bodengruppe samt Motor in Bestzustand zu versetzen. Alle Teile, wie z.B. Vorderachse, Bremsleitungen, Bremsankerplatten usw. wurden neu gekauft und teilweise verchromt. Bewegliche Teile, wie z.B. die Pedalerie, wurde verchromt und neu eingefettet.

Das ganze Jahr 2007 verbrachte ich damit, die Bodengruppe samt Motor in Bestzustand zu versetzen. Alle Teile, wie z.B. Vorderachse, Bremsleitungen, Bremsankerplatten usw. wurden neu gekauft und teilweise verchromt. Bewegliche Teile, wie z.B. die Pedalerie, wurde verchromt und neu eingefettet.

Der Motor wurde bis auf den Rumpf zerlegt und neu abgedichtet, die Motorverblechung verchromt, bzw. erneuert. Die Lichtmaschine wurde neu gelagert und erhielt neue Kohlen. Das Getriebe wurde ebenfalls sandgestrahlt und die Buchse für den Anlasser erneuert. Ebenso wurde ein neues Ausrücklager samt Federn eingebaut. Nach 200 Arbeitsstunden stand die Bodengruppe wieder auf Rädern.

Nun war der Zeitpunkt gekommen, sich an die Karosserie zu machen. Sie war von sogenannten Spinnenrissen übersäht, hatte Brüche und war in einem jämmerlichen Zustand. Ein Freund von mir ist Bootsbauer, also Glasfaserspezialist. Er hat mir schon vor 20 Jahren bei meinem weißen Bugatti geholfen. Er hat alles begutachtet und kam zu dem Schluss, dass mit viel Arbeit und Schweiß eine Restaurierung möglich wäre.

Plötzlich kam mir eine Idee.

Der Motor wurde bis auf den Rumpf zerlegt und neu abgedichtet, die Motorverblechung verchromt, bzw. erneuert. Die Lichtmaschine wurde neu gelagert und erhielt neue Kohlen. Das Getriebe wurde ebenfalls sandgestrahlt und die Buchse für den Anlasser erneuert. Ebenso wurde ein neues Ausrücklager samt Federn eingebaut. Nach 200 Arbeitsstunden stand die Bodengruppe wieder auf Rädern.

Nun war der Zeitpunkt gekommen, sich an die Karosserie zu machen. Sie war von sogenannten Spinnenrissen übersäht, hatte Brüche und war in einem jämmerlichen Zustand. Ein Freund von mir ist Bootsbauer, also Glasfaserspezialist. Er hat mir schon vor 20 Jahren bei meinem weißen Bugatti geholfen. Er hat alles begutachtet und kam zu dem Schluss, dass mit viel Arbeit und Schweiß eine Restaurierung möglich wäre.

Plötzlich kam mir eine Idee.

Ich erinnerte mich daran, dass unser ORC Clubmitglied Horst Lange die Negativform des Bugattis erworben hatte und es somit möglich wäre, neue Glasfaserteile herzustellen. Dies hätte den Vorteil, dass mit neuem, zeitgemäßem Material (Harz, Glasfasermatten) gearbeitet werden kann und somit auch der Kern und nicht nur die Oberfläche der Glasfaserteile neu werden könnte. Es versteht sich von selbst, dass - wie vom TÜV vorgeschrieben - schwer entflammbares Material verwendet wird.

Nach erfolgreichen Verhandlungen mit Horst fuhr ich nach Bonn, um die Negativformen abzuholen.

Ich erinnerte mich daran, dass unser ORC Clubmitglied Horst Lange die Negativform des Bugattis erworben hatte und es somit möglich wäre, neue Glasfaserteile herzustellen. Dies hätte den Vorteil, dass mit neuem, zeitgemäßem Material (Harz, Glasfasermatten) gearbeitet werden kann und somit auch der Kern und nicht nur die Oberfläche der Glasfaserteile neu werden könnte. Es versteht sich von selbst, dass - wie vom TÜV vorgeschrieben - schwer entflammbares Material verwendet wird.

Nach erfolgreichen Verhandlungen mit Horst fuhr ich nach Bonn, um die Negativformen abzuholen.

Ich kann nur sagen: Gut, dass man Freunde hat! Ich durfte die Formen auf die Fraueninsel in die Bootswerft meines Freundes bringen. Er erklärte und überwachte alle Arbeitsgänge und ich laminierte nun meinen Bugatti selbst. Die Gelcoatschicht wurde nicht gespritzt, sondern zweimal mit Pinsel aufgebracht (damit wird die Schicht dicker und man kann später kleine Kratzer besser ausschleifen). Auch wurden nur die besten Materialien verwendet, sodass ich mit Stolz sagen kann, diese Karosserie ist einzigartig in der Qualität! Anschließend lieferte ich die Formen wieder in Bonn ab. Natürlich habe ich mit „unserem“ Horst Lange gefachsimpelt und er hat mir viele wertvolle Tipps gegeben. Horst hat schon viele Bugattis gebaut und ich freue mich, dass er mich an seiner Erfahrung teilhaben hat lassen.

Ich kann nur sagen: Gut, dass man Freunde hat! Ich durfte die Formen auf die Fraueninsel in die Bootswerft meines Freundes bringen. Er erklärte und überwachte alle Arbeitsgänge und ich laminierte nun meinen Bugatti selbst. Die Gelcoatschicht wurde nicht gespritzt, sondern zweimal mit Pinsel aufgebracht (damit wird die Schicht dicker und man kann später kleine Kratzer besser ausschleifen). Auch wurden nur die besten Materialien verwendet, sodass ich mit Stolz sagen kann, diese Karosserie ist einzigartig in der Qualität! Anschließend lieferte ich die Formen wieder in Bonn ab. Natürlich habe ich mit „unserem“ Horst Lange gefachsimpelt und er hat mir viele wertvolle Tipps gegeben. Horst hat schon viele Bugattis gebaut und ich freue mich, dass er mich an seiner Erfahrung teilhaben hat lassen.

Nun machte ich mich daran, die Karosserie zu montieren. Das Problem bei den Bugattis ist, dass sie gerne „hochnäsig“ sind. Anders ausgedrückt: Wenn man nach der Bauanleitung eines Bugattis vorgeht, dann sitzt die Karosserie hinten zu tief, was optisch nicht so schön ist. Über dieses Problem habe ich lange nachgedacht. Letztlich kam ich zu dem Schluss, die Hauptkarosserie in Höhe der Hinterreifen abzuschneiden. Vorne habe ich die Karosserie, wie in der Bauanleitung vorgesehen, mit der Bodenplatte bündig montiert. Am hinteren Ende habe ich die Karosserie jedoch um 7 cm höher gesetzt. Um das zu ermöglichen, musste ich jedoch noch einen Streifen an die Karosserie hinzulaminieren. Das abgeschnittene Heck montierte ich wieder 7 cm tiefer. Danach wurde die Karosserie wieder zusammenlaminiert, sodass nichts mehr von dieser Operation sichtbar ist. Der Bugatti steht jetzt exakt gerade. Was die Befestigung betrifft, so habe ich fast ausschließlich Edelstahlschrauben verwendet. Durch diese Veränderung der Karosserie passen die „normalen“ Seitenblenden jedoch nicht mehr. Aber dazu später mehr.

Nun machte ich mich daran, die Karosserie zu montieren. Das Problem bei den Bugattis ist, dass sie gerne „hochnäsig“ sind. Anders ausgedrückt: Wenn man nach der Bauanleitung eines Bugattis vorgeht, dann sitzt die Karosserie hinten zu tief, was optisch nicht so schön ist. Über dieses Problem habe ich lange nachgedacht. Letztlich kam ich zu dem Schluss, die Hauptkarosserie in Höhe der Hinterreifen abzuschneiden. Vorne habe ich die Karosserie, wie in der Bauanleitung vorgesehen, mit der Bodenplatte bündig montiert. Am hinteren Ende habe ich die Karosserie jedoch um 7 cm höher gesetzt. Um das zu ermöglichen, musste ich jedoch noch einen Streifen an die Karosserie hinzulaminieren. Das abgeschnittene Heck montierte ich wieder 7 cm tiefer. Danach wurde die Karosserie wieder zusammenlaminiert, sodass nichts mehr von dieser Operation sichtbar ist. Der Bugatti steht jetzt exakt gerade. Was die Befestigung betrifft, so habe ich fast ausschließlich Edelstahlschrauben verwendet. Durch diese Veränderung der Karosserie passen die „normalen“ Seitenblenden jedoch nicht mehr. Aber dazu später mehr.

Doch es zeigte sich noch ein anderes Problem, das Bugattis mit Pendelachse gerne haben. Nachdem die Karosserie montiert war, stellte ich fest, dass der Abstand der Hinterräder zur Karosserie sehr gering war. Das konnte ich nicht verstehen, da bei meinem weißen Bugatti der Abstand rechts und links um 2 cm größer war und augenscheinlich doch die gleichen Teile verwendet wurden. Aber eben nur augenscheinlich. Der Bugatti hatte ein „altes“ Sitzrahmengestell. Beim Nachmessen mit dem Meterstab stellte ich fest, dass das Sitzrahmengestell meines weißen Bugattis um 4 cm schmäler war und deshalb die beiden dicken Seitenplatten des Gestells unten rund ausgeschnitten waren. Folglich musste ich alles wieder abmontieren, um an das Sitzgestell zu kommen um es entsprechend zu ändern.

Doch es zeigte sich noch ein anderes Problem, das Bugattis mit Pendelachse gerne haben. Nachdem die Karosserie montiert war, stellte ich fest, dass der Abstand der Hinterräder zur Karosserie sehr gering war. Das konnte ich nicht verstehen, da bei meinem weißen Bugatti der Abstand rechts und links um 2 cm größer war und augenscheinlich doch die gleichen Teile verwendet wurden. Aber eben nur augenscheinlich. Der Bugatti hatte ein „altes“ Sitzrahmengestell. Beim Nachmessen mit dem Meterstab stellte ich fest, dass das Sitzrahmengestell meines weißen Bugattis um 4 cm schmäler war und deshalb die beiden dicken Seitenplatten des Gestells unten rund ausgeschnitten waren. Folglich musste ich alles wieder abmontieren, um an das Sitzgestell zu kommen um es entsprechend zu ändern.

Wieder ging es auf die Fraueninsel zur Bootswerft Heistracher. Aufgabe war es nun, die Zwischenwände zu montieren. Sinnvollerweise wurden auch diese aus Glasfaser hergestellt. Ferner galt es den Reserveradhalter an die Hauptkarosserie anzulaminieren. Eines meiner Ziele bei der Restauration oder dem Neuaufbau (je nachdem, wie man es sehen will) war, so wenig Löcher wie möglich in die Glasfaserteile zu bohren. Aus diesem Grund wurden viele Schrauben von hinten an die Glasfaserteile anlaminiert, z.B. die Schrauben für die Kotflügel oder die Seitenblenden.

Wieder ging es auf die Fraueninsel zur Bootswerft Heistracher. Aufgabe war es nun, die Zwischenwände zu montieren. Sinnvollerweise wurden auch diese aus Glasfaser hergestellt. Ferner galt es den Reserveradhalter an die Hauptkarosserie anzulaminieren. Eines meiner Ziele bei der Restauration oder dem Neuaufbau (je nachdem, wie man es sehen will) war, so wenig Löcher wie möglich in die Glasfaserteile zu bohren. Aus diesem Grund wurden viele Schrauben von hinten an die Glasfaserteile anlaminiert, z.B. die Schrauben für die Kotflügel oder die Seitenblenden.

Mittlerweile sind bereits über 700 Arbeitsstunden in das Projekt geflossen. Die Elektrik stand an. Wieder zeigte sich, dass die ursprünglichen Teile nicht mehr zu verwenden waren. Der alte Kabelbaum war teilweise brüchig und viele der Kabelschuhe hätten erneuert werden müssen. Ich entschloss mich daher, einen „Original Käfer-Kabelbaum“ einzubauen, der natürlich nach vorne mit neuen, längeren Kabeln versehen werden musste. Ich erwähnte bereits, dass durch den Umbau der Karosserie die Seitenblenden in ihrer ursprünglichen Größe nicht mehr zu verwenden sind. Das liegt daran, dass sie durch das Höhersetzen der Karosserie zu schmal sind. Sie mussten daher verbreitert werden. Um den Wagen optisch aufzuwerten, wurde diese Verbreiterung dazu genutzt, um ein Drahtgeflecht wie bei echten Bugattis anzubringen.

Mittlerweile sind bereits über 700 Arbeitsstunden in das Projekt geflossen. Die Elektrik stand an. Wieder zeigte sich, dass die ursprünglichen Teile nicht mehr zu verwenden waren. Der alte Kabelbaum war teilweise brüchig und viele der Kabelschuhe hätten erneuert werden müssen. Ich entschloss mich daher, einen „Original Käfer-Kabelbaum“ einzubauen, der natürlich nach vorne mit neuen, längeren Kabeln versehen werden musste. Ich erwähnte bereits, dass durch den Umbau der Karosserie die Seitenblenden in ihrer ursprünglichen Größe nicht mehr zu verwenden sind. Das liegt daran, dass sie durch das Höhersetzen der Karosserie zu schmal sind. Sie mussten daher verbreitert werden. Um den Wagen optisch aufzuwerten, wurde diese Verbreiterung dazu genutzt, um ein Drahtgeflecht wie bei echten Bugattis anzubringen.

Nun galt es alle Vorbereitungen für die Sitzbank, die von einem Polsterer gemacht wird zu treffen. Die Holzplatte und das Metallgestell habe ich selbst gefertigt (die Drehvorrichtung zum Verstellen der Rückenlehne stammt von einem Käfersitz – das Gestänge wurde durchtrennt und verlängert). Die Endproduktion der Ledergurte fand am fertigen Fahrzeug statt. Das hatte den Vorteil, dass die Löcher zum Spannen mit der Lochzange an der richtigen Stelle positioniert werden konnten.

Nun galt es alle Vorbereitungen für die Sitzbank, die von einem Polsterer gemacht wird zu treffen. Die Holzplatte und das Metallgestell habe ich selbst gefertigt (die Drehvorrichtung zum Verstellen der Rückenlehne stammt von einem Käfersitz – das Gestänge wurde durchtrennt und verlängert). Die Endproduktion der Ledergurte fand am fertigen Fahrzeug statt. Das hatte den Vorteil, dass die Löcher zum Spannen mit der Lochzange an der richtigen Stelle positioniert werden konnten.

Nun ging es in die Zielgerade!

Brooklandscheiben, Fahrgastraum und Kofferraum. So hießen die nächsten Aufgaben für die zweite Jahreshälfte 2009. Ich machte aus Pappe Schablonen und mein Neffe fertigte die Edelstahl- bzw. die Aluminiumteile an. Den Teppich für die Innenverkleidung des Fahrgast- und Kofferraums habe ich selbst verlegt.

Nun ging es in die Zielgerade!

Brooklandscheiben, Fahrgastraum und Kofferraum. So hießen die nächsten Aufgaben für die zweite Jahreshälfte 2009. Ich machte aus Pappe Schablonen und mein Neffe fertigte die Edelstahl- bzw. die Aluminiumteile an. Den Teppich für die Innenverkleidung des Fahrgast- und Kofferraums habe ich selbst verlegt.

Ich will ja nicht die Bibel zitieren, aber …. „Es ist vollbracht!“

Der Wagen ist mit H-Kennzeichen zugelassen und ich habe 2009 bereits einige hundert Testkilometer zurückgelegt. Dadurch dass man in diesem Bugatti relativ tief sitzt (fast schon, wie im Original) ist das Fahrgefühl noch beeindruckender als bei meinem weißen Bugatti.

Für das Jahr 2010 standen noch diverse finale Arbeiten, wie der Keder für den Fahrgastraum, Kurbelattrappe und die große Windschutzscheibe (für längere Reisen, bzw. Befestigung eines Daches) an. Auch mussten noch kleinere Kratzer aus dem Gelcoat herauspoliert werden.

Ich will ja nicht die Bibel zitieren, aber …. „Es ist vollbracht!“

Der Wagen ist mit H-Kennzeichen zugelassen und ich habe 2009 bereits einige hundert Testkilometer zurückgelegt. Dadurch dass man in diesem Bugatti relativ tief sitzt (fast schon, wie im Original) ist das Fahrgefühl noch beeindruckender als bei meinem weißen Bugatti.

Für das Jahr 2010 standen noch diverse finale Arbeiten, wie der Keder für den Fahrgastraum, Kurbelattrappe und die große Windschutzscheibe (für längere Reisen, bzw. Befestigung eines Daches) an. Auch mussten noch kleinere Kratzer aus dem Gelcoat herauspoliert werden.

Alles in Allem kann ich nur sagen: Es hat wahnsinnig viel Spaß gemacht. Im Zusammenhang mit diesem Projekt sage ich ein herzliches Vergelt’s Gott an: Peter Löw, Winfried Basemann*, Horst Lange*, Peter Heistracher und Hermann Oberloher

Alles in Allem kann ich nur sagen: Es hat wahnsinnig viel Spaß gemacht. Im Zusammenhang mit diesem Projekt sage ich ein herzliches Vergelt’s Gott an: Peter Löw, Winfried Basemann*, Horst Lange*, Peter Heistracher und Hermann Oberloher